Projekti kahvan luonnoksesta toiminnalliseksi tuotteeksi ainetta lisäävällä valmistuksella. Käyttämällä ainetta lisäävää valmistusta ja innovatiivista suunnittelua syntyy lopputuotteita, jotka ovat kevyempiä ja edullisempia tuottaa.

Protech sai hiljattain seuraavanlaisen kysymyksen yhteistyökumppanilta: Voitteko suunnitella kahvan suunnittelun luonnoksen perusteella? Kahva valmistetaan ensin prototyyppinä, myöhemmin viiden osan piensarjatuotantona ja sitten jopa 100 kappaletta vuodessa. Kumppanimme halusi kahvasta niin kevyen kuin mahdollista ja ehdotti koneistettua alumiiniosaa.

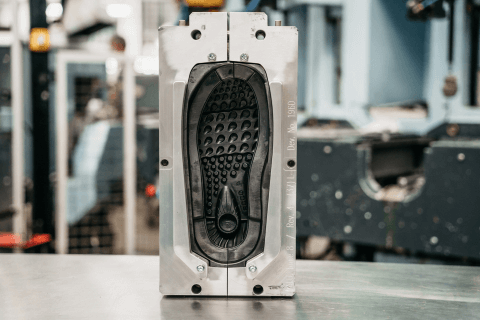

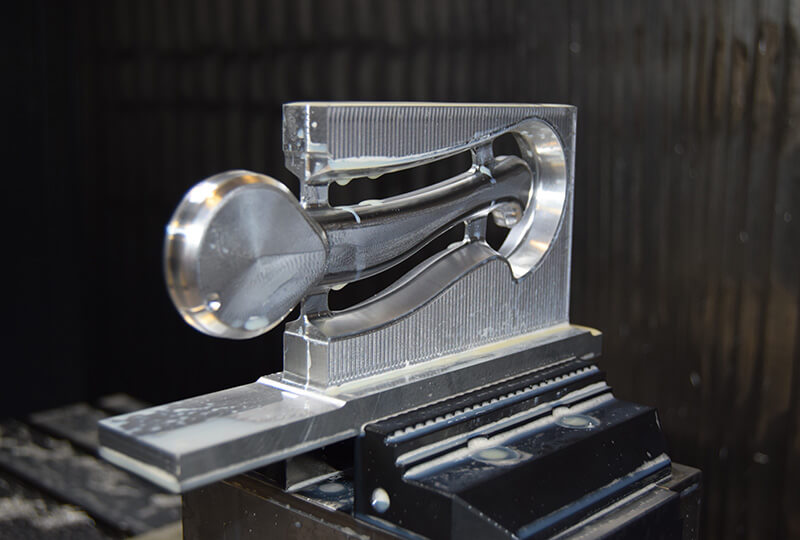

CNC-koneistettu kahva alumiinista

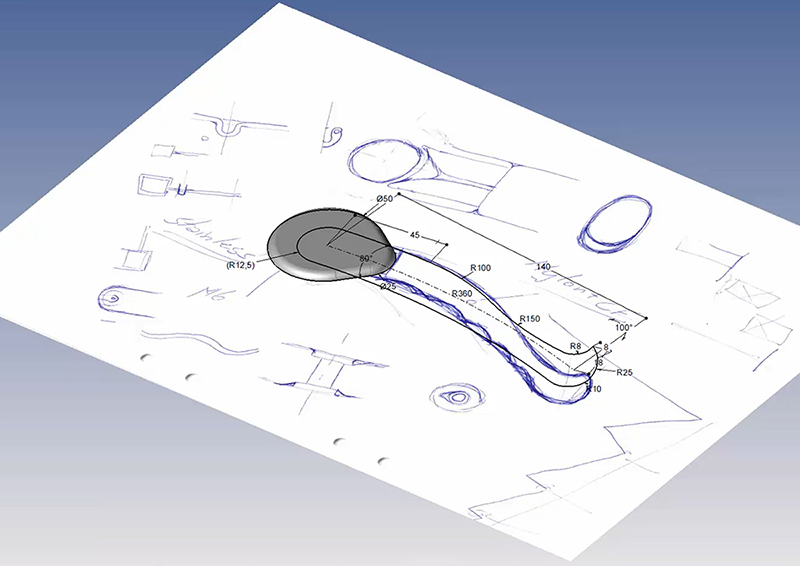

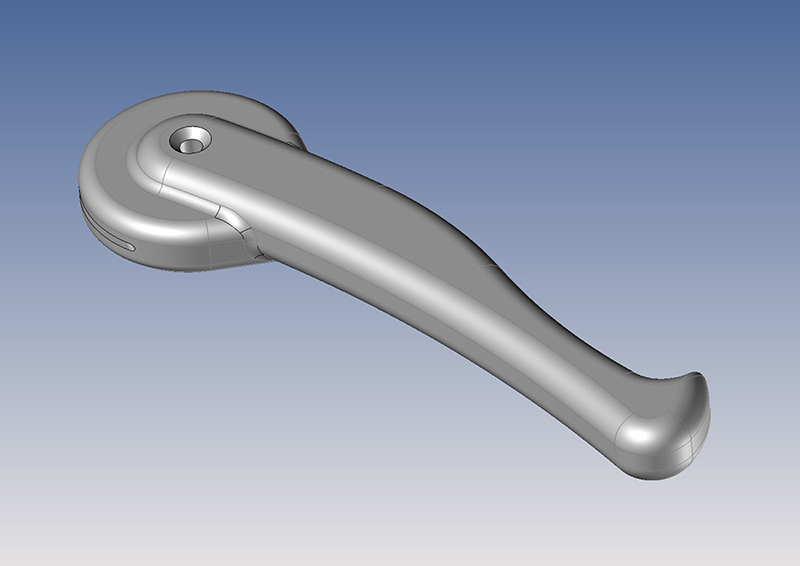

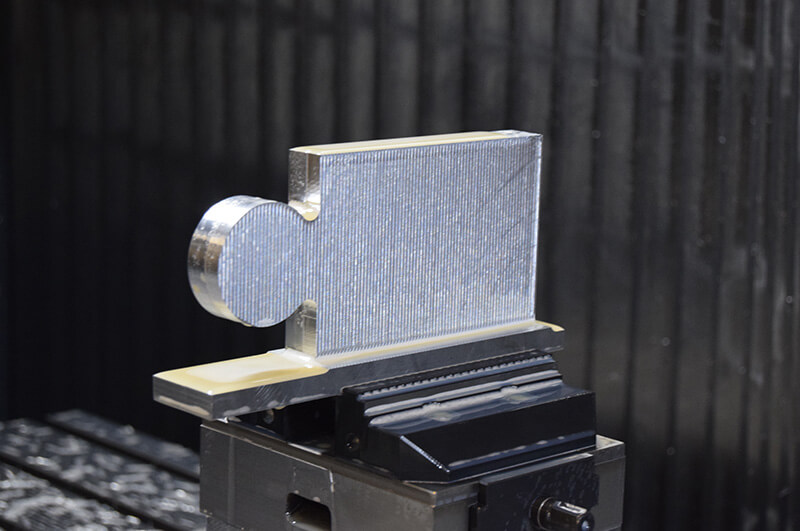

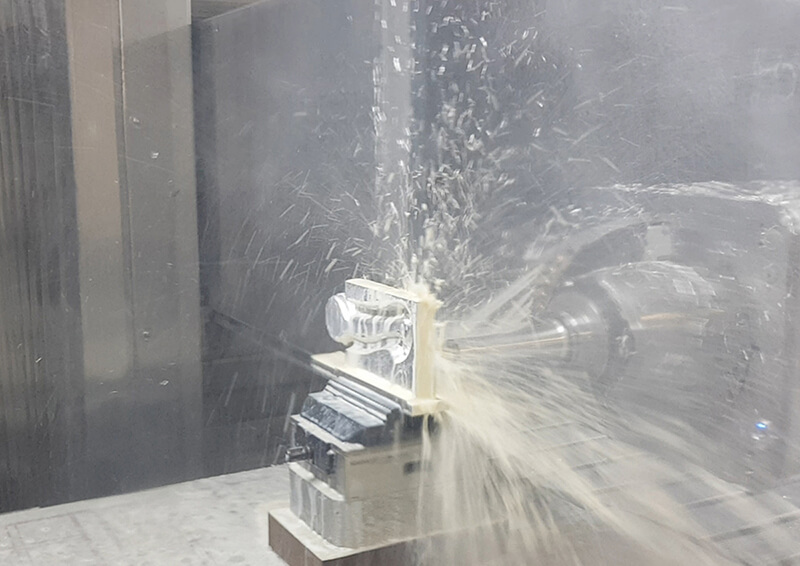

Kumppani halusi kahvan pinnasta homogeenisen ja helposti puhdistettavan. Nämä suunnittelukriteerit estivät meitä tekemästä kahvaan reikiä ja keveitä rakenteita näkyviksi kahvan ulkopinnalle. Kahvan suunnittelu luonnoksesta 3D-CAD malliksi kesti 12 tuntia. Se tehtiin integroidulla CAD/CAM järjestelmällä, TopSolid’Design:lla. Suunnittelun valmistuttua teimme CNC-ohjelmoinnin TopSolid’CAM:llä ja aloitimme koneistuksen. Kahvasta tuli upea, mutta käsityötä tarvittiin. Leikkasimme kahvan aihiosta, teimme manuaalisen viimeistelyn ja hiekkapuhalluksen sileän pinnan saavuttamiseksi. Alumiinista koneistettu kahva painaa 187,5 grammaa.

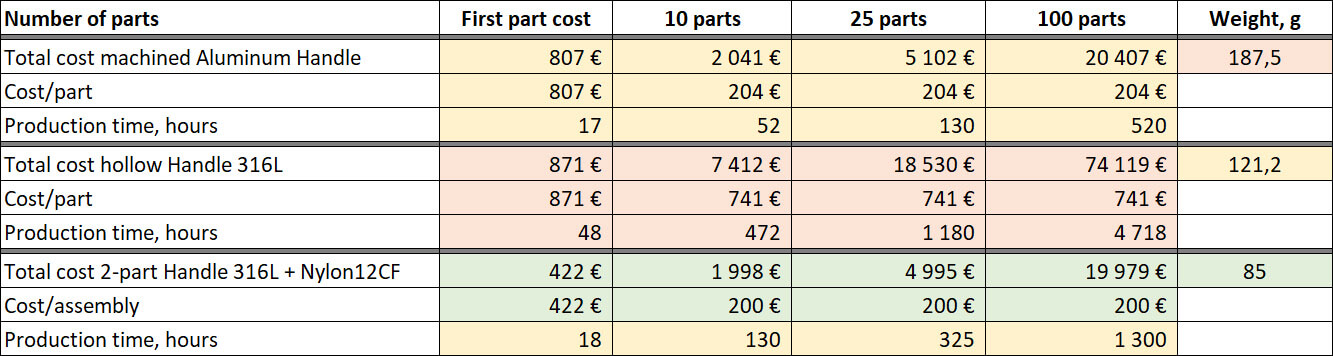

Ensimmäisen kahvan koneistusaika oli odotetusti melko pitkä. Tämä pätee usein osan ensimmäiseen CNC-ajoon, koska prosessi vaatii yleensä paljon työkaluasetusten määrittelyä ja uudelleenohjelmointia ennen kuin koneen operaattori on tyytyväinen. Ensimmäinen ajo kesti kokonaisuudessaan 8 tuntia. Kustannukset, mukaan lukien materiaalit, CNC-ohjelmointi ja koneaika, olivat 807€. Koneen toinen ajo kesti 1 tunnin ja 25 minuuttia. CNC-strategioihin, nopeuksiin ja syöttöihin voidaan todennäköisesti tehdä vielä lisää säätöjä tuotantoajan lyhentämiseksi entisestään. Alempana olevasta taulukosta näet eri tuotantomäärien kustannukset ja valmistusajat.

Miksi et käyttäisi ainetta lisäävää valmistusta?

Analysoituamme koneistettujen alumiiniosien painon ja kustannukset, mietimme miksi emme käyttäisi ainetta lisäävää (AM) tekniikkaa ja tekisi onton osan ruostumattomasta teräksestä? Mekaaniset ja tarkkuuteen liittyvät kriteerit kahvan kiinnityspäässä vaativat meitä pitämään materiaalin metallina, mutta ei rajoittuen alumiiniin.

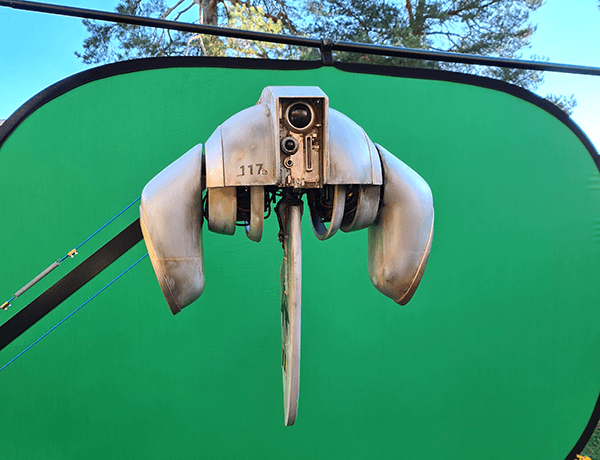

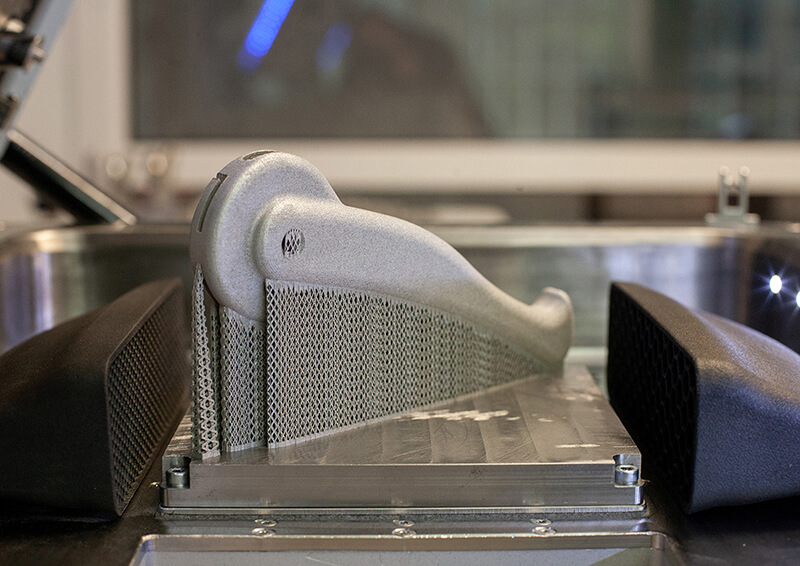

Valitsimme alumiinin sijaan 316L ruostumattoman teräksen. Ainetta lisäävässä valmistuksessa (AM) 316L on paljon edullisempi ja konekapasiteetin saatavuus on parempi alumiiniin verrattuna. Alkuperäisen kahvan muotoilu oli ontto ja seinämän paksuus 1mm. Kahvaan lisättiin vain pieni reikä, jonka kautta 316L ruostumaton teräsjauhe saatiin pois. CAD-operaatio, jolla luotiin ontto kahva ja pieni reikä, kesti vähemmän kuin viisi minuuttia. Tukimateriaalia käytettiin, jotta kahva pysyi paikallaan tulostusprosessin ajan. Tuen tekeminen on melko automaattinen prosessi ja se kesti tämän tulosteen kohdalla 15 minuuttia. Ontto kahva tulostettiin Xact Metal XM200C 3D-tulostimellamme ja tulostus kesti 43 tuntia ja 11 minuuttia. Kahvan ja XM200C tulostusalustan koon takia tulostimme vain yhden kahvan kerrallaan.

Metal Powder Bed Fusion (Metal PBF)-tekniikassa tukimateriaalin poistaminen saattaa olla aikaa vievä prosessi ja useimmissa tapauksissa, kuten tässä kahvassa, se tehdään manuaalisesti. Lopputuloksena tulostettu kahva oli loistava. Se painoi 112.2 grammaa ja pääsimme erittäin lähelle suunnittelun tavoitetta, mikä oli vähemmän kuin 100 grammaa, mutta osien tuotantokyky on liian matala ja kustannukset liian korkeat. Päättelimme, että kustannusten alentamiseksi emme voi paljoa tehdä, koska jokaisen osan tuotantoaika on lähes sama, vaikka tulostusalusta olisi isompi, jolloin voidaan tulostaa useampi osa kerralla.

Hiilikuidulla lujuutta vipuosaan

Meidän oli vähennettävä kahvan metallipitoisuutta muuttamatta kahvan suunnittelutavoitetta. Koska kahvan kiinnitysosan oli oltava metallia, kokeilimme yhdistää metallia ja muovia keventääksemme kahvan painoa. Päätimme suunnitella kahvan uudelleen kahdesta eri osasta, jotka koottaisiin yhteen tulostuksen jälkeen. Uudelleen suunnittelu kesti 8 tuntia.

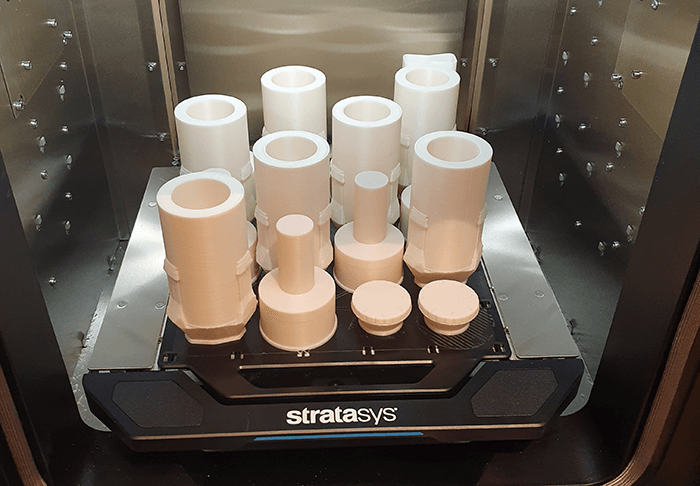

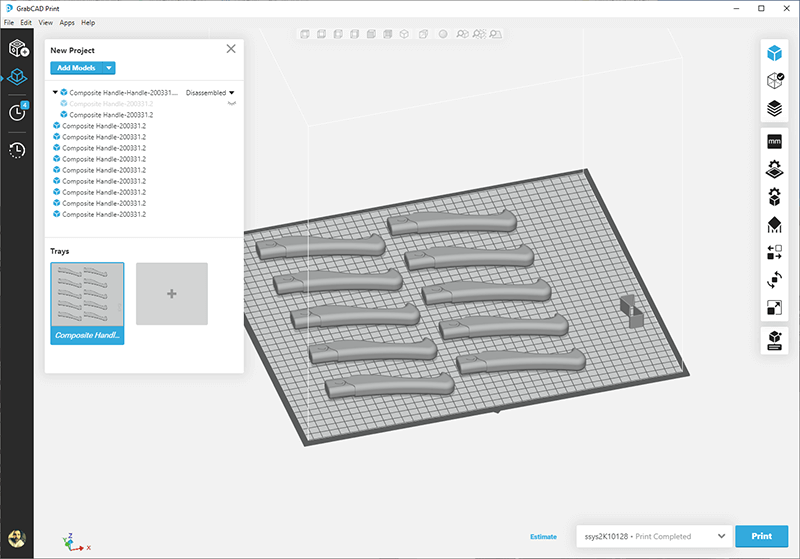

Vipuosa suunniteltiin siten, että se voitiin tulostaa Nylon 12 Carbon Fiber (Nylon 12CF) materiaalilla Stratasys 450mc FDM tulostimellamme. Materiaalin mekaaniset ominaisuudet ovat loistavat ja tulostusprosessi mahdollistaa sisäisen kennorakenteen käytön. 10 vipuosaa tulostettiin kerralla Stratasys 450mc 3D-tulostimella ja tulostus kesti 7 tuntia ja 36 minuuttia. Eli yhden vipuosan tulostus kesti 1 tunnin ja 10 minuuttia ja osa painoi 25 grammaa.

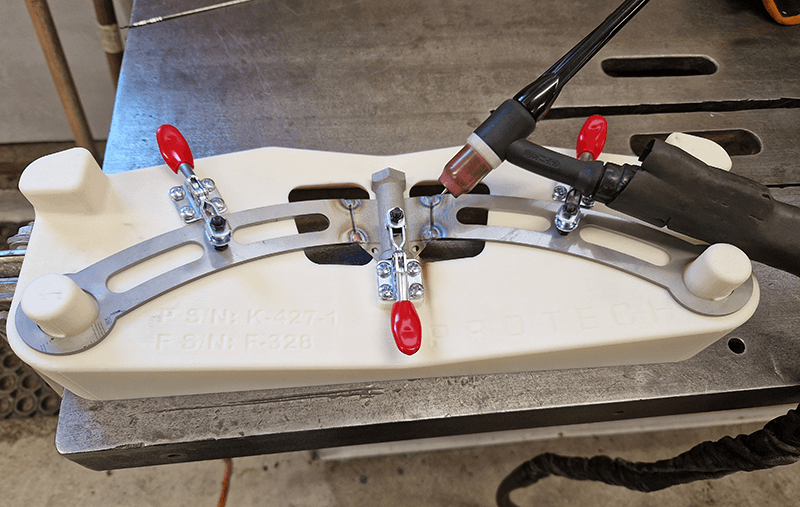

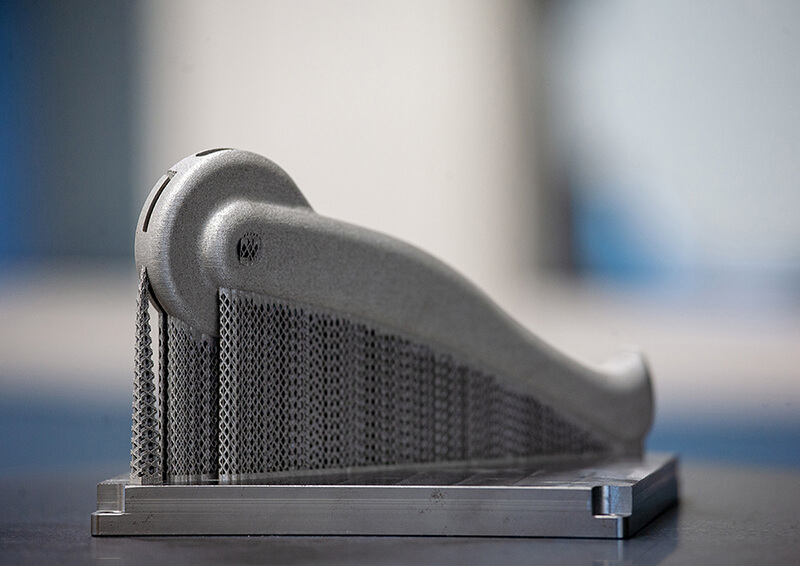

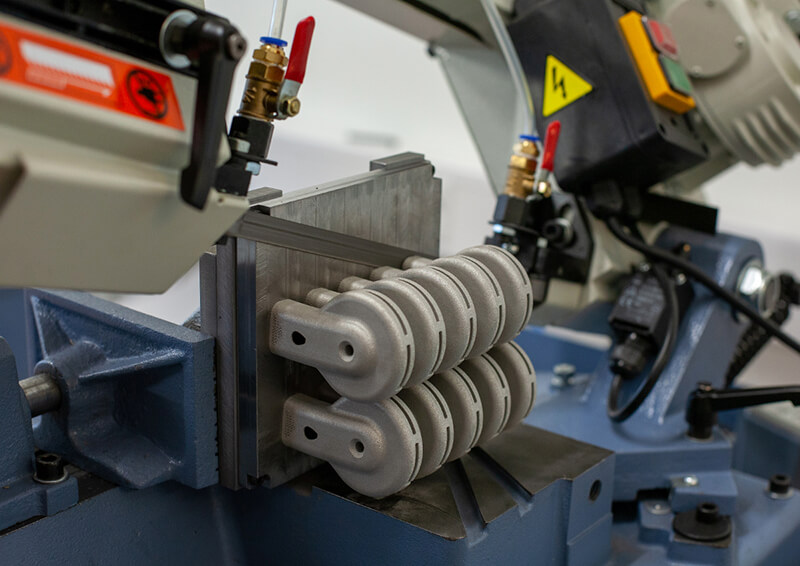

Kiinnitysosat tulostettiin Xact Metal tulostimella

Kahvan kiinnitysosa suunniteltiin tulostuskustannukset ja tukimateriaalin poistoaika huomioon ottaen. Lopputuloksena oli ontto osa, joita voidaan pakata useita samalle tulostusalustalle ja jossa tarvitaan erittäin vähän tukimateriaalin poistoa. 10 kiinnitysosaa mahtui Xact Metal XM200C 3D-tulostimen tulostusalustalle ja tulostus kesti 125 tuntia ja 10 minuuttia. Tukimateriaalin poistaminen ja osan viimeistely oli suhteellisen helppoa. Tulosteet vaativat vain kevyen hiekkapuhalluksen sileän pinnan saavuttamiseksi. Yhden kiinnitysosan tulostus kesti 17 tuntia ja osan kokonaispaino on 60 grammaa.

Lopullinen kahva

Kaksiosainen koottu kahva painaa 85 grammaa ja tuotannon kokonaiskustannukset ovat alhaisimmat tässä projektissa tuotetuista kahvoista. Ainetta lisäävä valmistus ja innovatiivinen suunnittelu johtavat parempaan lopputulokseen eli kevyempään tuotteeseen, jolla on alhaisemmat tuotantokustannukset. Suunnittelu ainetta lisäävää valmistusta varten (DFAM) haastaa suunnittelijoita ajattelemaan eri tavalla, mutta mahdollisuudet uuden ja innovatiivisen tuotteen luomiseen ovat paljon paremmat kuin perinteisillä valmistusmenetelmillä – ajattele ainetta lisäävästi.

Kustannuskatsaus

Taulukko eri kahvojen kustannuksista ja valmistusajoista 1, 10, 25 ja 100 osan valmistuksessa.

Taulukon kaikki luvut perustuvat todellisiin kustannuksiin Ruotsissa valmistettuna. Kustannusten rakenne vaihtelee luonnollisesti eri maissa. Manuaalinen työ on yksi tällaisen projektin kustannustekijöistä ja sen kustannukset vaihtelevat maakohtaisesti. Taulukossa ilmoitetaan kahvan valmistuskustannukset eikä kahvan todellista ostohintaa. Tuotteita valmistavat yritykset lisäävät myös aina myyntikatteen, joka vaikuttaa merkittävästi tuotteen lopulliseen hintaan.

Tämän projektin myötä tehdyt johtopäätökset riippuvat tuotegeometrioista. Eri tuote erilaisella muotoilulla ja muilla vaatimuksilla voivat johtaa erilaisiin johtopäätöksiin.

Protechilla on lupa julkaista tämä projekti inspiraationa muille siitä, kuinka tuotteita kehitetään. Projekti on julkinen kaikille. Sen malleja ja laskelmia voi pyytää ottamalla yhteyttä Protechin Anders Braskiin (ruotsin ja englannin kielellä), anders.brask@protech.se.

Tuotteen painon alentaminen säästää rahaa, vähentää ympäristövaikutuksia ja alentaa kuljetuskustannuksia. Ainetta lisäävällä valmistuksella voi olla tärkeä rooli määritettäessä uudelleen, kuinka tuotteita tehdään.

Haluatko lisätietoa?

Ota yhteyttä myyjäämme saadaksesi lisätietoja. Tarjoamme maksutonta neuvontaa ja opastusta kaikille, jotka harkitsevat investointia ammattitason 3D-tulostimeen.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Uutiset & Artikkelit

Uutiset & Artikkelit Asiakaskertomukset

Asiakaskertomukset Messut & tapahtumat

Messut & tapahtumat White Paper Dokumentit

White Paper Dokumentit 3D-tulostus Opas

3D-tulostus Opas